新年伊始,媒体都想做个盘点展望,不少头部公司也迫不急待地追问采访提纲,一般的采访都是回顾过去、展望未来,聊聊宏观市场趋势如何?今年想问点具体的问题:“碳化硅(SiC)如何不惧高温?”这个话题很大,也有点超前,不过还是有一些具体问题可以问。

结果呢?绝大多数公司都说涉及研发、技术细节不便回应,有的干脆就说工程师太忙。事实上,这些问题也不是一般工程师和市场经理能够回答的,需要公司技术层面来解答。有几家公司回答了问题,可见其对SiC技术的发展还是有备而来的。

翘首以盼的结温

众所周知,SiC材料具有许多重要特性:其击穿电场强度是硅材料的10倍左右,最高结温可达600℃……因此,SiC器件结构具有天生的耐高温能力,在真空条件下耐压甚至可达400至600℃。SiC MOSFET自身损耗小,发热量小,自身温升相对较小。“SiC的导热率比硅更好,(大约是硅的三倍),熔点更高(2830℃,而硅是1410℃),所以本质上SiC的耐受温度比硅高出很多。”意法半导体ADG产品部功率晶体管子部门战略市场、创新及重点项目经理Filippo Di Giovanni的解释很详细。所以,SiC更适合高温工作环境。

Filippo Di Giovanni

2010年5月,一家头部公司称其新技术显著提高了IGBT模块寿命10倍,输出功率可以增加25%,支持高达200℃结温。如果硅器件也能够这样,我们也就不会在这里讨论SiC结温了。

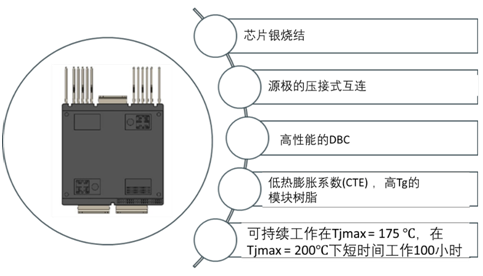

事实上,150℃结温仍是SiC目前的最高标准,175℃结温等级刚开始崭露头角,封装也在准标准化阶段,耐针对200℃乃至更高结温对封装材料和工艺的要求十分严苛,且必须根据片芯特征进行定制设计,才能满足更高的导热和散热性要求。

目前各代IGBT的最高结温

从应用角度看,MOSFET、IGBT,包括SiC MOSFET器件数据表载明的最高结温就是175℃。最高结温受芯片和封装的影响。结温从125℃提高到150℃,花了约20年时间;从150℃提高至175℃,又是差不多10年,业界曾认为到2020年,200℃器件就可以市场化,但是并没有实现。

有没有必要提高结温?

上面说过,现在硅和SiC器件的最高结温也就是175℃,是否有必要提高结温呢?安森美汽车主驱功率模块产品线经理陆涛认为:“让SiC方案的额定温度超过175℃是实现产品差异化的重要因素。这需要增加SiC产品的安全工作区(SOA)。另一方面,由于缺乏可用的通用封装材料,高额定温度的封装离实现还有很长的路要走。”

陆涛

对于电机驱动中的逆变器应用,SiC MOSFET在驱动周期的大部分时间都在125℃左右工作。在一些特殊情况下,如电动车运行中的上坡或峰值加速,SiC MOSFET将会以峰值功率运行,功率平均为其额定工作条件的1.5倍至2倍。让SiC方案工作结温超过175℃将有助于系统设计人员更灵活地选择满足应用需求的最高性价比的解决方案。

200℃结温下工作仅100小时

UnitedSiC工程副总裁Anup Bhalla同样从封装角度分析了高结温的问题。他指出:“众所周知,在结温峰值下,许多故障模式都会加速出现。”这一点既适用于MOSFET中的栅氧化层,也适用于施加在器件上的高电压。运行中的较大温度波动意味着温度和功率循环应力都会大很多,需要改进封装才能维持原有的25年以上的使用寿命。对于单极器件,Rds(导通电阻)随温度上升意味着器件与散热器必须更精确地耦合,以免出现热散逸。在TO型封装中,如果引线温度超过150℃,则连接FR4 PCB的焊缝可能会变成一个限制因素。

他表示,虽然有这些问题,但是支持200℃的器件或模块仍将变得可用,尽管成本较高。而对于表面安装型器件,由于温度超过150℃时连接PCB的焊缝(FR4/IMS)会快速降级,200℃结温可能无法实现。

Anup Bhalla

看来,能够在200℃下连续工作的SiC方案是一个长期路线图。尽管基础材料的开发正在进行,但确切的时间表还需假以时日。

通过调查其SiC共源共栅FET在200℃下的使用情况,Anup Bhalla认为,目前不可以将此温度作为一个持续额定值,而只能在此温度下短期工作。这和陆涛的观点一致。

他表示,直接使用SiC JFET(结型场效应晶体管)是达到200℃并实现高可靠性的最简单方法,因为它的故障模式比SiC MOSFET少。

结温不仅是芯片本身

随着SiC技术的发展和应用日趋成熟,人们希望其独特的耐高温特性继续推动结温从150℃不断攀升。但是,高温对器件性能、故障率、寿命等都有很大的影响。SiC器件结温从175℃到200℃要经历怎样的改变?在这一过程中,又有哪些挑战需要解决呢?

Filippo Di Giovanni认为,提高工作温度受限于芯片外壳或封装。ST一直深知这一点,提高SiC峰值结温的挑战在于封装材料和组装工艺。“事实上,ST是业内唯一一家提供TO-247行业标准封装200℃ MOSFET的供应商。ST从五年前第一代技术投入量产后就开始提供HiP247封装(外形与TO-247相同)的200℃ SiC MOSFET,我们正在研究让其他封装也具有相同的耐热能力。”Filippo Di Giovanni自信地说。

关于器件驱动,他表示,驱动ST POWER SiC MOSFET与使用传统栅极驱动器驱动标准MOSFET一样容易,尽管两者的栅极阈压不同。在驱动要求方面,ST最新的三代SiC非常接近硅MOSFET。配套使用无源元件,如电感器和电容器,更不用说散热器和PCB安装,都取决于客户自己的要求。ST的最终产品始终都是按照特定要求加工制造的。例如,STPAK封装经过银处理,因此,客户可以将其安装在采用银烧结技术的散热器上,从而增强热触点性能,并提高产品可靠性。

陆涛认为,作为一种单极性宽禁带器件,SiC芯片本身在175℃至200℃之间的静态和动态特性都将发生渐变。虽然SiC芯片能够轻松地在这一较高温度区间中工作,但挑战更多在于SiC芯片的封装。半导体封装使用塑封环氧树脂和/或硅凝胶,其额定温度最高为175℃。当工作温度超过175℃时,这些化合物往往会进入一种过渡状态,其固有的特性开始崩溃,释放出不必要的高浓度离子电荷,并开始渗透到芯片的表面,使芯片性能下降。在极端条件下,还会发生不可逆的可视塑性变形。

另一个值得关注的领域是封装内使用的合金焊料。大多数半导体级合金焊料的熔点略高于200℃,而非常接近合金熔点的工作温度会以指数级数方式加速半导体封装的磨损。

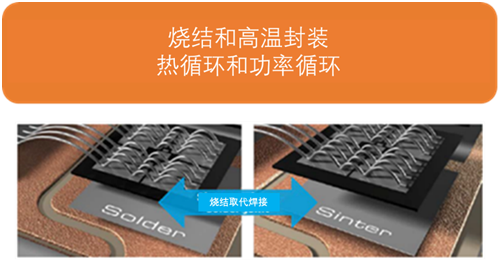

他也认为,作为一种低温连接技术,银烧结最适合宽禁半导体模块封装的界面连接,但它解决的只是连接,而非封装耐热的问题。SiC芯片可以在更高的温度下工作,前提是需要开发特殊材料的封装外壳来处理高温。

用银烧结代替高铅焊料

除了SiC功率器件和模块本身,应用还离不开驱动电路及相应芯片。如果要适应175℃甚至更高的结温,驱动器的设计和散热问题也必须考虑。不过,Anup Bhalla认为,结温不会成为驱动器的一个问题,除非多个器件封装在同一个基板或铜引线框上。如前所述,如果运行温度可以达到200℃,则需要进行许多封装改进才能维持功率循环寿命。此外,还需要改进功率器件和模块与散热器的耦合方式,才能避免降级和保持一致性(因为大部分电路都使用许多器件)。

陆涛也表示,除了功率半导体器件本身,热管理系统也需要优化。在通常使用液体冷却的电动车传动系统中,整个系统需要进行工程优化,以防止出现热失控。因此,系统的热管理复杂性逐渐增加,但目前这仅被视为所需的系统级优化,不是SiC应用很大的阻断点。

高结温新的应用可能性

除了上面提到在高结温短期运行的应用场景,高结温SiC器件还有哪些新的应用可能性呢?

陆涛表示,一些应用场景对高工作结温是有需求的。由于大多数常用功率开关的环境工作温度在25℃到100℃之间,从技术角度来看,虽然在200℃工作并不能从根本上使SiC进入新的拓扑结构,但可以使SiC开关在更高的功率密度下工作,从而使SiC方案比其硅基替代方案的性价比更高。

他说,安森美正在积极研究SiC方案,使其在约5%至10%的运行寿命内能够在175℃以上短期运行。这将减少漫长的封装开发的复杂性,同时满足应用的需要,这样的产品计划在2022年下半年发布。

Anup Bhalla说,现在有一系列军事、地理、钻井和其他利基应用的结温已经超过200℃。一旦技术进一步优化,将会有更多应用可以将恶劣环境下使用的转换器、逆变器等优势变为系统优势。

Filippo Di Giovanni则是从系统解读考虑,指出半导体工作温度提高至200℃可降低散热成本,而不会影响芯片性能。换句话说,峰值温度越高,给客户带来的好处越多。

规模和良率是关键

陆涛认为,现在需要克服的SiC应用挑战主要是如何提高规模经济。鉴于汽车功能电子化和清洁能源所带来的强大市场推动力,将使对SiC的需求成倍增加。垂直化的供应链将有助于确保SiC的稳定供应,为整个价值链提供充分的质量控制,包括衬底到封装成品。

有了合理的规模经济,下一个挑战是如何提高产品良率。鉴于SiC的固有特性,与硅相比,其缺陷密度要高得多,制造和开发厂商的将面临改进工艺的挑战,从而降低器件报废成本。一旦产品良率成熟,使用更大的晶圆直径(8英寸)将在提高资本效率方面发挥重要作用,并为更先进的SiC技术铺平道路。

他这样讲不无道理,2021年11月,安森美完成了对SiC生产商GT Advanced Technologies的收购,虽然目前处于“静默期”,此次收购将会增强安森美的SiC供应能力,对相关研发也是一种推动。

同样是在2021年11月,射频解决方案领先供应商Qorvo收购了SiC器件商UnitedSiC,借此把业务范围扩展至迅速增长的电动车、可再生能源、工业控制等电力电子市场。

未来可期

Anup Bhalla最后强调:“面对庞大的新兴市场,与硅技术相比SiC技术还相对不够成熟,预计低于1200V的技术会得到快速改进。可以预计,每3至5年,芯片体积将会缩小二分之一,而且随着产量增长和工艺的成熟,成本也会进一步降低。”

Filippo Di Giovanni更是信心满满:“我们深信SiC的前景一片光明。我们预计在非常看重能效的电动汽车(EV)和高端工业应用市场,SiC的采用率将不断提高。我们将继续开发迭代产品,提高产品的性能表现(即更高的功率密度),减少功率变换总体损耗。升级到8英寸晶圆生产线也将提高性能,使其更具吸引力。”