与SiC(碳化硅)同属第三代半导体,但应用上各有分工,没想到的是,GaN(氮化镓)居然这么快就突破了两者耐用耐压的临界点600V,走向了车规应用,还是无引脚,开启了与SiC的“竞争”模式!

近年来,GaN(氮化镓)和SiC(碳化硅)等宽禁带半导体功率器件凭借诸多性能优势,在航空航天、电力传输、轨道交通、新能源汽车、智能家电、通信等领域显现了出取代传统硅器件的苗头。

过去10年中,GaN功率市场的驱动力主要是那些“不计成本”的高端高性能应用,厂商提供的是高频开关、低导通电阻和较小封装尺寸的芯片或模块。2019年,GaN功率器件的情况开始改变!年初我报道了CES 2020上氮化镓打响了对硅的新年第一枪,通过手机充电器引爆了主流消费市场,更多厂商都采取了相同做法,新产品目不暇接。彼时的GaN大有飞入寻常百姓家之势,应该是半导体材料的一个颠覆时刻。几个月过去,GaN又在往高端扩展。

GaN开始对硅正面进攻

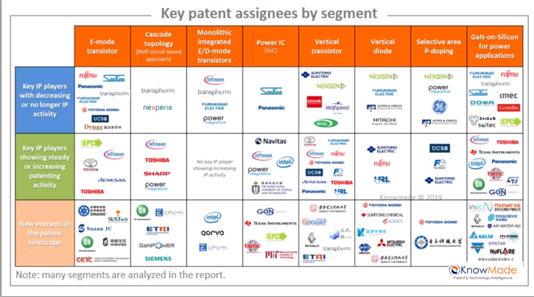

截至2019年,全球针对电力电子应用的GaN技术和器件相关专利和专利申请就有9500多项,涉及外延片(GaN-on-Si、GaN-on-Sapphire等)、半导体功率器件(D模式、E模式、垂直器件、p掺杂等)、集成(SiP、SoC、单片集成等)、电路和操作方法(共源共栅、半桥、功率IC等)以及封装(热管理、杂散电感等),适用于所有功能(开关、转换器、整流器、逆变器等)和应用(电源、光伏、EV/HEV、UPS、快速充电、无线充电等)。

功率GaN相关IP如雨后春笋

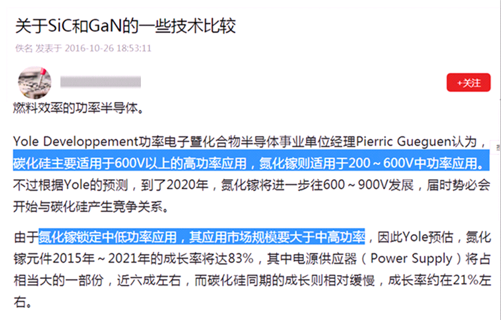

SiC和GaN并无优劣之分

让我认知有点凌乱的是,GaN居然这么快就突破了SiC和GaN适用耐压的临界点600V,走向了更高耐压的车规应用,开启了与SiC的“竞争”模式。

预测已经应验

其实,SiC已发展20多年,GaN技术则是后来者。SiC器件可以承受更高的电压(1200V及以上),例如,意法半导体、UnitedSiC、英飞凌、Wolfspeed,以及国内的瑞能半导体、基本半导体等都有1200V碳化硅MOSFET或碳化硅二极管;而GaN器件可以承受电压较低,如英飞凌的CoolGaN™ 为600V,EPC的eGaN是350V;由于GaN器件关断时间几乎为零(高电子迁移率),因此适合高频应用,效率和性能非常高。又由于GaN有更好的成本控制潜力,尤其是高功率的硅基GaN(GaN-on-Si)具有更大输出功率和更高工作频率,取代硅器件最被看好。而在成本方面,由于研发历史长,现在SiC比GaN器件更便宜。

尽管在概念上相似,但在性能方面,SiC和GaN还是有区别的,两种器件无法互换,主要是其使用参数有所不同。之前有一种说法是,SiC在封装上有更多优势,采用TO-247和TO-220封装,可以用新的SiC快速替代IGBT和MOSFET,而GaN可以用SMD封装提供更好的效果(重量更轻,体积更小)。

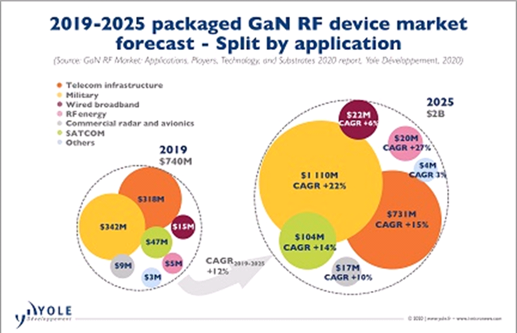

还有一种流行的说法,5G时代才是GaN的机遇,瑞能半导体全球市场总监刘源就认为:“5G将为GaN带来重大机遇,尤其是在5G射频方面,对于GaN器件需求将非常旺盛。”这与Yole Developpement的“在军事应用和5G电信基础设施的推动下,GaN RF继续增长”的说法不谋而合。

GaN RF市场预测

共识是,作为第三代最成熟的材料,SiC和GaN在应用优势上可以互补,SiC热导率是GaN的三倍以上,在高温应用领域更有优势,适用于1200V以上的高电压、大电流领域,而GaN的市场偏向于高频、小电流领域。两者的应用覆盖了新能源汽车、光伏、节能家电、通信射频等大多数具有广阔发展前景的新兴应用市场。

挑战显而易见

SiC和GaN器件的共同挑战与栅极驱动器的设计和构造有关,必须充分利用特定器件的特性,同时为了避免性能降级,必须将寄生元件最小化。对于GaN,理想的正特性可能会带来一些问题,如果器件的寄生电容不接近零,则可能会产生数十安培的尖峰电流,可能会导致电磁兼容性测试阶段的问题。

在应用层面,用户需要根据自己的应用要求和发展趋势去把握选择什么样的技术。例如,汽车领域的应用要求有:电动汽车(HEV、PHEV、BEV);电子功能不断增加,需要更出色的可靠性(制动系统、转向系统等);安全及多媒体汽车电子需求;汽车互联(Car2X、WLAN)等。

产品小型化趋势需要更先进的封装技术实现技术融合。能效方面,电池供电设备越来越多,延长电池续航时间、快速充电、降低集成应用热量损耗、符合环保规定等都必须满足。此外,还要考虑产品的保护,因为数据传输速率越来越高,互联设备和多媒体应用无处不在,必须提高系统芯片的抗ESD能力。

用氮化镓技术创新推动应用导入

上面提到了技术、性能、成本、制造工艺和应用等方面的问题,怎么解决呢?我们一个个看。

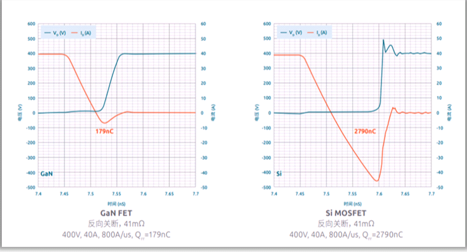

硅基氮化镓是一种第三代半导体颠覆性工艺技术,与硅相比,GaN物理性能稳定,带隙宽,具有耐高温性和较好的导热性。在相同的测试电路中,与硅器件相比,其反向恢复损耗很低。要在应用中发挥作用,首先需要解决驱动相关的问题。

GaN与硅反向恢复损耗比较

为了让GaN“平民化”,Power Integrations推出了一种创新技术叫PowiGaN™,其架构极具革新性,因为其器件同时将初级和次级控制器以及检测元件和符合安全标准的反馈机制集成到了单个IC中,可极大简化低压大电流电源的开发和制造,尤其是那些采用紧凑外壳或需要满足高效率要求的电源。

GaN增加了IC的效率和输出功率

Power Integrations(PI)资深技术培训经理阎金光表示:“这么多年氮化镓没能普及,主要有两个原因:一是氮化镓的成品率一直比较低,导致器件成本比较高,另一个原因是氮化镓在使用上比较难,相比非常成熟的硅开关,氮化镓开关的驱动控制更难,工程师要想设计一个可靠安全的氮化镓开关的确是一个挑战。”

阎金光:氮化镓驱动难

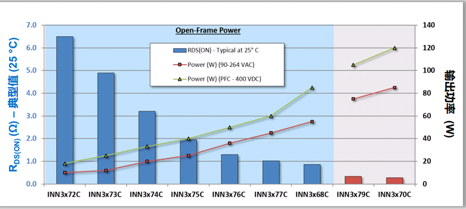

为此,Power Integrations将750V耐压的GaN开关替代硅开关集成在成熟的InnoSwitch3 IC中,解决了氮化镓驱动难的设计挑战。驱动、内部保护的集成使电源的工作方式甚至开关波形都与原来的硅MOSFET完全一样,因此,工程师不必额外考虑其他设计问题,连EMI都可以按照标准技术测试,大大降低了设计难度,也将GaN引入了中小功率的充电和照明应用。但是,这毕竟还是面向消费类应用的器件。

那么,内部集成高耐压GaN开关的InnoSwitch3 IC与氮化镓+驱动有什么不同呢?对此,Power Integrations 的阎金光这样回答,氮化镓的特性包括了导通电阻(RDSon)低,开关速度快,损耗小,但是稳定性极难控制,加上开关速度快的特点,其保护电路必须特别灵敏。对于采用分立元件的氮化镓+驱动的方案来讲,必须很好的控制回路至开关之间的PCB杂散参数,否则任何产生的高频振荡都会对氮化镓的安全工作产生影响。再者,氮化镓的驱动电压范围往往很窄,一旦高频寄生振荡超过其驱动电压范围,会造成致命的影响。而检测氮化镓的开关电流时,往往串联一个阻值较大的电流检测电阻,这也大大牺牲了氮化镓开关导通电阻低的优点。InnoSwitch3 IC集成了控制器、驱动和氮化镓开关,还有保护功能,这就大大减小了这些部分之间的控制回路,有效抑制了系统振荡及EMI干扰,进而提升了整体设计的一致性和稳定性,而开关电流的检测采用内部电路完成,也在提升保护速度的前提下保证了电源的高效。

还有一个问题:GaN开关+InnoSwitch3有没有MOSFET功能呢?Power Integrations的产品应用总监Chris Lee解释说,MOSFET与GaN的架构不同:MOSFET是金属氧化物半导体场效晶体管,它是硅基晶体管,这是硅开关基本架构的统称,金属氧化物是栅极G的隔离层,P和N作为基级,加上漏级和源极的开关架构。氮化镓并不是金属氧化物,也不是我们统称的场效晶体管(FET),所以我们并不会有GaN MOSFET的说法。有些人把硅当成是材料,氮化镓也是材料,而MOSFET解释为开关,才会有所谓的Silicon MOSFET“硅开关”跟GaN MOSFET“氮化镓开关”的交叉说法,其实这并不正确。所以有时候我们用switch来代替MOSFET就避免了这种混淆。

Chris Lee:我们并不会有GaN MOSFET的说法

Chris说,PowiGaN是PI自主研发的氮化镓功率器件技术平台。需要明确的是,Innoswitch3中的开关器件有基于硅的MOSFET开关,也有氮化镓开关,功率较大的器件集成的是氮化镓开关,PowiGaN说的是后者。

他最后表示:“提升到更大功率是我们一直关注的市场。我们会随时了解市场信息,与工程师们保持密切沟通,不断开发后续产品。对于车规产品,我们的重点还是辅助系统电源,包括车载计算机、中控系统,以现在的架构满足功率需求。对于更大功率的动力系统电源、充电系统电源,我们也会持续关注。”

而面对汽车、5G和数据中心等需要高频率、高效率、高电压,特别是高功率的“四高”应用,要导入GaN仍有一定难度。

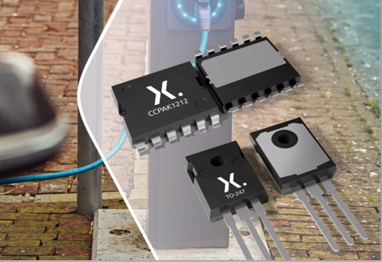

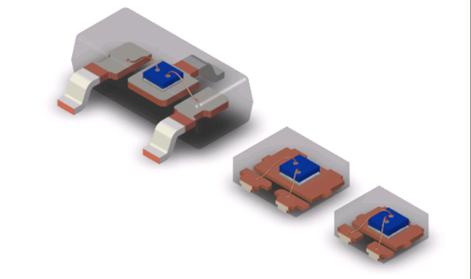

安世半导体(Nexperia)MOS业务部门大中华区总监李东岳介绍了一种刚刚推出的新一代650V氮化镓技术,采用的是传统的TO-247和创新的铜夹片贴片封装(CCPAK)。

李东岳:无需复杂的驱动和控制导入GaN

他介绍说,新开发的H2氮化镓技术是一个氮化镓技术平台,它是从其H1氮化镓高电子迁移率晶体管技术升级而来。H1是采用级联(cascode)结构的氮化镓技术,有助于简化应用设计,无需复杂的驱动和控制,产品是650V 50mΩ的GAN063-650WSA,采用符合行业标准的TO-247封装,为的是更容易为客户接受,可以尽快导入应用,让产品尽快打进市场。

H2氮化镓技术同样是高电子迁移率晶体管技术,采用创新的贯穿外延层过孔,这样就减少了缺陷,提高了成品率,也使芯片尺寸缩小了24%,实现了市场领先的导通电阻。采用新一代H2技术的全新高压氮化镓场效应管(GaN FET)继续使用级联结构并优化了器件相关参数,重要的是它采用标准传统硅MOSFET驱动器,无需复杂的驱动和控制,应用设计大为简化。提供的两种封装——TO-247和专有的CCPAK——均可实现更出色的开关和导通性能,并具有更好的稳定性,动态特性提升15%。

TO-247封装的新器件导通电阻降低到仅41mΩ(最大值,25℃的典型值为35mΩ),同时具有高栅级阀值电压和低反向导通电压。CCPAK封装的新器件将导通电阻值进一步降低到39mΩ(最大值,25℃的典型值为33mΩ)。两种封装的新器件均符合AEC-Q101标准,可满足汽车应用的要求。

上为CCPAK封装,下为TO-247封装

那么,创新体现在哪里呢?李东岳道出了其中奥秘。这就是将已采用20年的铜夹片表面贴装(SMD)技术用在氮化镓器件上,用创新的铜夹片封装技术来代替内部的封装引线(wire-bond),可减少上面谈到的寄生损耗,寄生电感可以减小三倍,实现更低的开关损耗和电磁干扰,比引线技术可靠性更高。

CCPAK封装的氮化镓器件提供顶部或底部散热两种配置,使其更通用,并有助于进一步改善散热。热性能方面,低Rth(j-mb)典型值(大于0.5 K/W)实现了最佳散热性能,Tj最大值达175℃。另外,器件可制造性和鲁棒性都很好,灵活的引脚提高了温度循环变化的可靠性,海鸥引脚也带来了板级高可靠性。

成本也是导入应用的关键

谈到氮化镓器件成本和供货问题,李东岳说,由于采用的是硅基氮化镓技术,可以用使用了几十年的生产线、工艺流程和标准,所以生产成本要比碳化硅低。另外,氮化镓生长速度比较快,所以上下游价格很快就会降下来,有利于其推广和应用,为更多应用节省(BOM)成本,包括处理热辐射的元器件成本。

近期在尺寸较大的硅基片上增加较厚的GaN外延层取得的技术突破,可以将每个晶圆成本降低到具有竞争力的高功率应用水平,并且可以在现有的8英寸晶圆厂加工。2021年,安世半导体将引入8英寸晶圆,提高未来的供应能力,并以足够的可靠性数据更好地支持下游产业客户,拉动行业应用。

在应用方面,可以抵消单个氮化镓器件成本的是整个系统的成本节省。导通电阻为30-40mΩ的650V新器件能够实现经济高效的高功率转换,增加功率密度,减小输出滤波器尺寸,改善输出电流波形,实现更低的损耗和噪声。系统尺寸、重量的降低意味着节省了无源元件成本,也包括物流成本。

汽车行业轻松进入无引脚时代

现代汽车ECU的数量很容易就超过100个,汽车可供电子系统使用的空间越来越小。在为满足相关法规和消费者需求而加入高级驾驶辅助系统(ADAS)和安全系统时,局限性又进一步增加了。事实上,对于汽车无线电、摄像头模块和雷达传感器等一些应用,空间已经十分宝贵。

1989年,Hans-Jürgen Funke加入Philips Semiconductors(部分是安世半导体前身)担任晶体管、二极管电特性测试工程师,之后一直在封装研发部门研究分立式半导体,特别是表贴封装(SMT)组装工艺。他认为,随着汽车应用中的空间变得越来越受限,转向高度更低、更小巧、更轻便的无引脚封装将为设计师带来更多可利用的空间。

Hans-Jürgen Funke:汽车设计师迫切需要无引脚封装

他解释说,在电路板空间的压力下,转向小型双扁平无引脚(DFN)封装可释放大量空间,从而允许设计师减小整体尺寸,或增加相同电路板空间内的功能。此外,在每一克重量都至关重要的汽车行业,还可以累积减轻重量。当然,也能应对电路板级可靠性与质量合规性方面汽车应用的独特挑战。

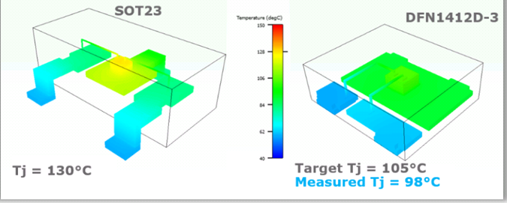

从SOT23到DFN封装的空间节省

安世半导体专门研究如何解决汽车行业的难题,将二极管和晶体管轻松转向小型无引脚封装。这意味着确保其所有DFN封装均通过汽车级认证并满足具体的性能要求。其中包括改进的热性能,确保封装处于更凉的状态,包括在较高的总消耗功率(Ptot)值时,满足引擎盖内部175℃的额定温度。封装的可湿性侧翼(SWF)可在焊接后执行AOI(全自动光学检测)。

DFN封装引擎盖内部散热性能的优化

GaN的昨天、今天和明天

首款650V GaN-on-Si FET的问世经历了10年从研发迈向产业化的历程。20世纪90年代开始,尽管III-V直接带隙半导体材料已广泛应用于LED,但在主流功率晶体管方面的应用却并不顺利。进入21世纪,作为恩智浦(从Philips Semiconductors拆分)的一个部门,安世半导体发现了GaN在光电子方面的应用,这种物理性能稳定的化合物半导体为高频大功率设备提供了许多明显的性能优势,650V高功率FET是一项理想的技术。

今年2月,安世半导体与Ricardo开始合作开发基于GaN的EV逆变器设计。之所以选择AEC-Q101认证的GaN FET器件,是因为它可以使系统以更低的成本达到更高的效率、更好的热性能和更简单的开关拓扑。在汽车领域,这意味着车辆行驶里程更长,而这正是所有电动汽车消费者最关心的问题。现在,GaN即将取代基于硅的IGBT和SiC,成为插电式混合动力汽车或纯电动汽车中使用的牵引逆变器的首选技术。所以我说GaN开启了与SiC的竞争模式!

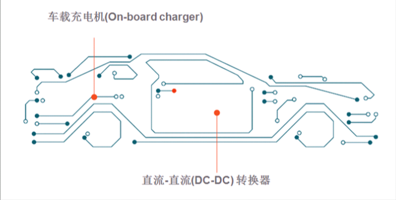

未来,在车规级生产方面,安世半导体的全球自有化生产基地能够将为市场提供真正符合车规级AEC-Q101的产品。其中GAN039产品最适合两种电动汽车应用——车载充电GaN和DC-DC转换器。两者都是与电气化相关的新兴市场。采用级联结构的氮化镓器件单相输出功率高达6kW,并可实现双向输出;DC-DC转换器可以将480V转换为12V,典型功率高达5kW。

GaN的电动汽车应用

在为下一代新能源电动车设计的电机驱动或控制器中,GaN FET将成为客户实现“四高”解决方案的关键。常态关断的GaN FET产品的设计和结构有助于提供高功率性能和高频开关,以确保客户的应用采用低成本的标准栅极驱动器。

毫无疑问,650V GaN FET是半导体行业的一次革命性突破。GaN的目标已瞄准实现更高功率转换的牵引逆变器市场。随着一些车企的预研和规划,尤其是设计人员的设计经验积累和对该技术的认知,GaN应用的渗透率会不断增加,改变目前只有消费类产品快速充电中渗透率较高的尴尬局面,让碳化硅在汽车领域发挥更大的作用。